信息中心����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������

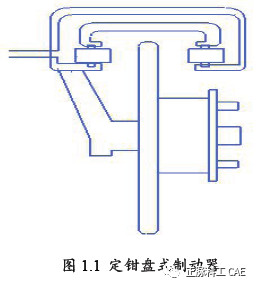

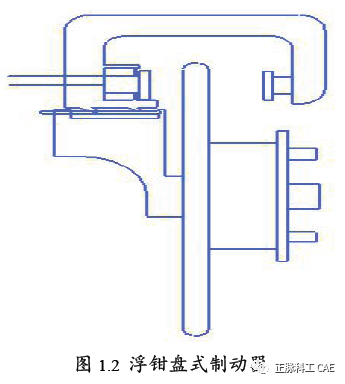

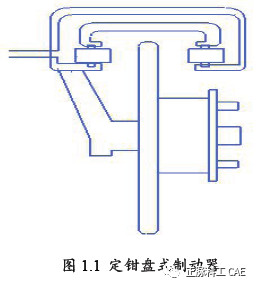

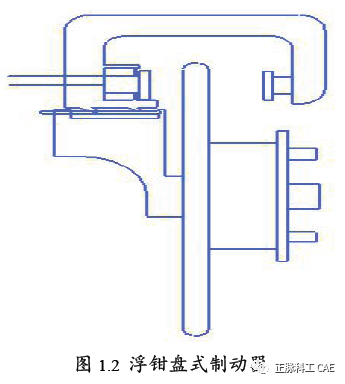

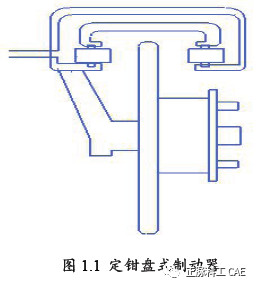

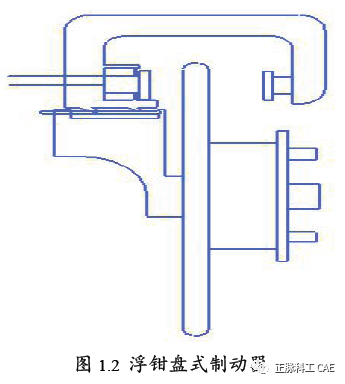

鼓式制动器、摩托车刹车圈、Drum brake、轮毂刹车圈专业生产厂家无锡九环2023年6月26日讯����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������� 早期汽车制动系统多采用鼓式制动器,随着社会的不断进步,汽车����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������的车速越来越高、载重越来越大,人们对汽车����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������制动系统的要求越来越高,盘式制动器����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������凭借其整体结构紧凑、热稳定性好和水稳定����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������性好等优点逐步被人们所青睐。近年来����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������越来越的汽车前后轮均采用盘式制动器����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������,鼓式制动器渐渐退出汽车界。盘式制动器����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������有着众多优点,如以下所示:盘式制动器的整体结构较为紧����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������凑,力的传动效率高。同尺寸的盘式制动器与����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������传统鼓式制动器相比较,盘式制动器达到的制动����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ������效果更好。与鼓式制动器相比较,盘式制动器无自增力,因����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������此其制动效果基本不受摩擦系数的影响。在热膨胀����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������方面,盘式制动器的制动盘����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ������径向膨胀对制动效能无影响,而其����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������轴向膨胀较小,因此盘式制动器在受热膨����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������胀后对制动效果影响很小。盘式制动器在制动时制动块与制动盘之间单位压力����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������非常大,高速旋转的制动盘存在很����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������大的离心力,当盘式制动器涉水之后,在制动压����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������力和离心力的作用下,制动块与制动盘之间����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������的水很容易被挤出,因此涉水对其制动效果����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������影响较小。盘式制动器的通常采用通风盘结����� �������Ƴ������������ �������Ƴ����������� �������Ƴ����������� �������Ƴ������构,通风盘散热表面积较大,同时其����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������安装位置较为裸露,在车轮高速����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������旋转的同时加快了空气流动速����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������度,因此盘式制动器的散热效果较好。在盘式制动器的结����� ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ��������Ƴ������构上,制动盘与制动块之����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������间的间隔较小,从而大大减小了制动行程。同时与鼓式制动器相比,盘式制动器的热膨胀较小,不会因热膨胀带来的����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������行程增大问题,因此其反应更加灵敏。随着制动次数的增加,制动盘与制动块之间����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������间隙会逐渐增大,而盘式制动器中的制动盘与制动块之����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������间的间隔可以实现自动调整。在����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������维修方面,盘式制动器便于拆卸和装配����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������,损坏件一般为磨损量过大����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������的制动块,维修成本较低。按照制动压力方式的不同盘式制动器可分为液压����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������式和气压式;按照固定制动块结构的不同盘式制����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������动器可分为全盘式和钳盘式。全盘式制动器的制动背板和制动块的形状为圆环状,����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������在进行制动时制动盘的摩擦面与制动块的摩擦面之间����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������完全接触。全盘式制动器的应����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������用范围较小,目前主要应用于少数重型汽车上,����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������其可以作为制动器或缓速器。钳盘����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������式制动器的钳体上有2~4 个制动块����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������,制动块的摩擦面与制动盘的摩擦面之间接����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������触面积较小,其制动压力较大,因此对制����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ������动块材料的抗压、耐磨能要求较高。以前人们将����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������盘式制动器安装在汽车上充当中央制动器使用,随着盘����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������式制动器的认可程度的提高,����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������到现在已经成为各类汽车的标配。钳盘式制动����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������器分为两种:定钳盘式和浮钳盘式。定钳盘式制动器在汽车上的应用要早于浮����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������钳盘式制动器,定钳盘式制����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������动器的运动副较少,整体刚度较大,但因����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������其制动盘两侧都设有活塞,����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������布局困难,故而导致其尺寸较大。同时对油缸和活塞����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ������的精密度要求较高,导致了制造成本的加大。此外,因盘式制动器在制动时会使����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������制动块产生大量的热,进而传����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������递给制动液,导致制动液产生大量气泡,最终����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������影响制动效果。定钳盘式制����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������动器的钳����� ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������Ƴ������体是固定的,故而不作����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ������轴向移动。制动块处于制动盘的两����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������侧,当制动时钳体内的活塞在����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������油压的作用下将制动块推出,制动盘在两侧制动块����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������的挤压下进行制动,如图1.1 所示。 浮钳盘式制动器顾名思义其钳体是����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������不固定的,钳体运动方式有两种:沿导向销做����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������轴向平移和绕承销摆动。因其油缸只存在于内侧,����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ������故而使其结构简单、易于布局,����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������同时缩小了整体尺寸,较少了总质量,����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������使得成本大大降低。浮钳盘式制����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������动器的内制动块是可以随活塞运����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������动的,外制动块是固定在钳体上的。当汽车进行制动时����� �������Ƴ����������� �������Ƴ����������� �������Ƴ������������ �������Ƴ�������,气压或者油压会通过活塞将内制动块推出����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������,使其压向制动盘,此时,钳����� �������Ƴ����������� �������Ƴ������������ �������Ƴ����������� �������Ƴ�������体会在反作用力下向制动盘一侧移动,从而使����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������两侧制动块紧压制动盘,最终达到制动����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������的目的,如图1.2 所示。

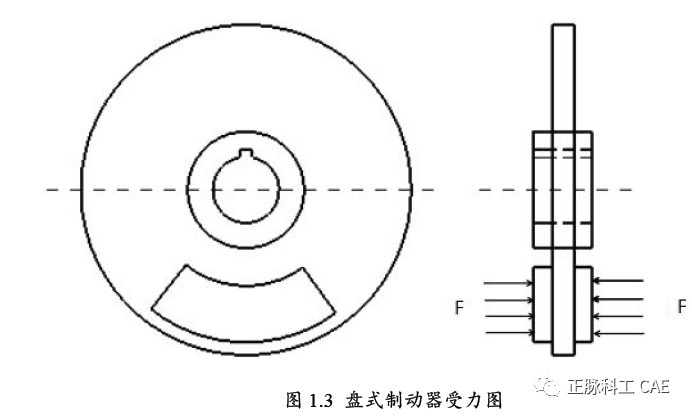

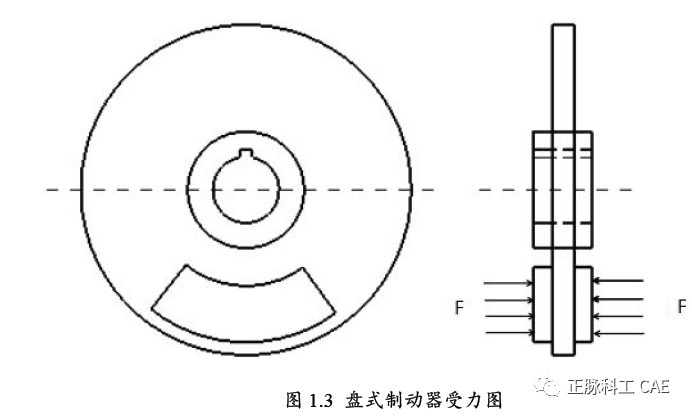

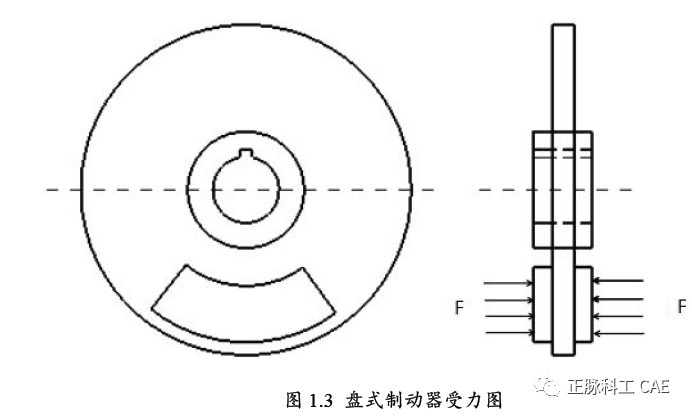

浮钳盘式制动器顾名思义其钳体是����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������不固定的,钳体运动方式有两种:沿导向销做����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������轴向平移和绕承销摆动。因其油缸只存在于内侧,����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ������故而使其结构简单、易于布局,����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������同时缩小了整体尺寸,较少了总质量,����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������使得成本大大降低。浮钳盘式制����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������动器的内制动块是可以随活塞运����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������动的,外制动块是固定在钳体上的。当汽车进行制动时����� �������Ƴ����������� �������Ƴ����������� �������Ƴ������������ �������Ƴ�������,气压或者油压会通过活塞将内制动块推出����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������,使其压向制动盘,此时,钳����� �������Ƴ����������� �������Ƴ������������ �������Ƴ����������� �������Ƴ�������体会在反作用力下向制动盘一侧移动,从而使����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������两侧制动块紧压制动盘,最终达到制动����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������的目的,如图1.2 所示。 以目前汽车上最为常见的浮钳盘式制动器为研究对����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������象,针对其工作时的受力状况����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������进行分析。首先对其工作原理����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������进行分析:当汽车进行制动时,液压(或����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������气压)将内侧钳体中的活塞推出,带动内制����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ������动块向制动盘面接触挤压,钳体桥在反作����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������用力下会沿轴向向制动盘一侧移动,从而带动����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������外制动块接触挤压制动盘面,制动块与制动盘相����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������互接触产生摩擦力,从而达到制动效果。当汽车����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������停止制动时,液压油流回油箱,制动压力消失,同时����� �������Ƴ����������� �������Ƴ������������ �������Ƴ����������� �������Ƴ�������在回位弹簧的作用使两侧制动块恢复到原来位置,至此����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������制动过程结束。在汽车的制动过程中,由司机踩下刹车����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������到汽车速度降为零时,其过程大����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������致可以分为三时期:第一时期为汽车的反应滞后时期。这����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������段时间由于制动踏板会有运����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������动行程和制动盘与制动块之间����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ������存在间隙,从而导致此阶段制动器没����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������有起到制动的作用。第二时期为盘汽车开始制动一直到车轮��������� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������� �������Ƴ������抱死时期。这����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������段时间制动器的制动力矩不断增����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������大,汽车的车轮滚动与拖滑交替����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������出现,最终使车轮抱死。第三时期为车轮抱死拖滑到汽车速度降为零时期。这段����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������时间制动器的制动力矩基本保持稳����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������定,最终汽车速度降为零。本文需要以最大制动力矩为标准,进而各部件在受����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������到最大制动力矩后性能保持不变为前提进行研究设计。����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������其简化图如图1.3 所示����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������。

以目前汽车上最为常见的浮钳盘式制动器为研究对����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������象,针对其工作时的受力状况����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������进行分析。首先对其工作原理����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������进行分析:当汽车进行制动时,液压(或����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������气压)将内侧钳体中的活塞推出,带动内制����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ������动块向制动盘面接触挤压,钳体桥在反作����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������用力下会沿轴向向制动盘一侧移动,从而带动����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������外制动块接触挤压制动盘面,制动块与制动盘相����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������互接触产生摩擦力,从而达到制动效果。当汽车����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������停止制动时,液压油流回油箱,制动压力消失,同时����� �������Ƴ����������� �������Ƴ������������ �������Ƴ����������� �������Ƴ�������在回位弹簧的作用使两侧制动块恢复到原来位置,至此����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������制动过程结束。在汽车的制动过程中,由司机踩下刹车����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������到汽车速度降为零时,其过程大����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������致可以分为三时期:第一时期为汽车的反应滞后时期。这����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������段时间由于制动踏板会有运����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������动行程和制动盘与制动块之间����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ������存在间隙,从而导致此阶段制动器没����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������有起到制动的作用。第二时期为盘汽车开始制动一直到车轮��������� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������� �������Ƴ������抱死时期。这����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������段时间制动器的制动力矩不断增����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������大,汽车的车轮滚动与拖滑交替����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������出现,最终使车轮抱死。第三时期为车轮抱死拖滑到汽车速度降为零时期。这段����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������时间制动器的制动力矩基本保持稳����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������定,最终汽车速度降为零。本文需要以最大制动力矩为标准,进而各部件在受����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������到最大制动力矩后性能保持不变为前提进行研究设计。����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������其简化图如图1.3 所示����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������。 关于盘式制动器的仿真分析研究,国外研究文献较����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������多,但多数文献局限于对盘式制动器的振动模态����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ������分析、制动噪声分析和热力学分析等方面����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������,针对盘式制动器结构轻量化方面的研究����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������较少。在弹性力学方面,17 世纪70 年����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������代,R.HooKe 提出了胡克����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������定律,指出固体材料的弹性变形与其所收到的外力是����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������成正比的。19 世纪20 年代,A.L.Cau����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ������chy、J.C.B.Sa����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������int Venant 和C.L.M.H.Na����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������vier 等人创立了数学弹性理论。����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������1871年,M.Levy 把塑性应变应力的研����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������究有二维增加到三维[25]。在有限元分析软件����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������方面,1969 年,Pedro 公����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������司发布了非线性有限元程序软件MARC。1����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������972 年,Hibbitt����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������� 创建了HKS,从而发布了ABAQUS ����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������软件。1989 年,美国Al����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������tair 发布了HyperMesh 软件����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������,在1994 年进一步研发出了Opt����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������iStruct 模块。国外汽车轻量化设计����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������最早应用在方程式赛车上,����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������因为比赛会限制赛车的车身重量。1973����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ������� 年,全球爆发石油危机,导致越来越大的汽车����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������厂商开始注重节能技术,其中汽车车身轻量����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������化设计属于重要设计部分。汽车轻量化设计主要包括对其����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ������车����� �������Ƴ������身的轻����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������量化设计和零部的件轻量化设计,在汽����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������(1)采用铝合金、镁合金、复合材料和����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������陶瓷等质量较轻,性能较好的材����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������料为制造原料,在根源上减轻了零部件的质量。(2)通过运用计算机技术对汽车的结构进行模块����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������化设计,使得设计质量不断提高,进而实现轻量化����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������设计。在1994 年,国际钢铁协会成立����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������了ULSAB 项目。ULSAB 项目����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������运用的技术包括:(1)使用HSS 和AHS����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������S。(4)使用FEM 对结构进行分析优化����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������。另外,各国一些研究院所对汽车轻����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ������量化设计技术做了很多年的研究,����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������并取得了丰富的成果。在欧美日国家,多数汽车����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������生产商降低油耗的方法是降����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������低汽车零部件的重量。通过CAD/CAE 软件可以对汽车的����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������零部件进行结构和尺寸的优化。现在,许多发达国家的����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������汽车零部件生产商都拥有自己的CAD/����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������CAE 系统。随着我国汽车需求量的不断����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������提高,汽车的生产量也越来����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������越大,进而带动了盘式制动器产量����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������的提高。我国盘式制动器的制造水平越来越����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������高,较著名的生产厂商有重庆红宇、亚太机电和万向����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������钱潮等。我国汽车起步较晚,在汽车零部件����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������的制造方面落后更为严重。近几年国内汽车����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������产业发展迅速,汽车零部件轻量化材料的研发发����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������展迅速。在汽车结构的设计方面,国内已经����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������彻底摆脱了经验设计,运用现代CAD/C����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������AE 技术对汽车结构进行优化设计。在我国北京航空����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������航天大学研发出了的CAD 系统CAXA����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������,此模块主要针对的是结构设计的轻量化技����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������术,通过有限元法和优化设计方法进行结构优化,进����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������而较少了零部件的质量。根据中����� ��������� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ����������Ƴ������国汽车工业协会统计,����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������我国在2008 年汽车专用盘式制动器需求量达����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������到了2755 万台,亚太机电����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������已成为最大的盘式制动器制造商。与美、日、德、韩等����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������汽车强国相比,我国在汽车轻量化方面����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������的起步较晚,目前尚有许多共性����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������关键技术问题亟待解决。几年来,国内汽车零部件轻����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������量化材料的研究和应用发展����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������迅速,铝合金、镁合金、高����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������性能钢板在汽车上得到了广泛的应用。如奇瑞����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������汽车的艾瑞泽7 发动机采用了铝合金材料;一����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������汽和奇瑞轿车的部分车身采����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������用高强度钢。在汽车结构优化设计,中国已经完全摆����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ������脱过去主要依靠经验设计,CAD/CAE 设计法分����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������析静态和动态强度的优化使用。在近几年文献中,米洁和吴欲龙采用多目标模拟����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������退火法对盘式制动器进行优化设计,在保证盘式����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������制动器可靠性的前提下减小其尺寸����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������和摩擦副的升高温度。王良模、彭育辉等人����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������通过对盘式制动器的受力分析情况,����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������建立了钳体和托架的力学模型,利用CA����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������D/CAE 软件求建立有限元模����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������型后进行静力分析得出了钳体����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������和托架的在工作状态下的应力����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������及分布,表明了设计强度符合要求。王宏����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������斌利用CAD/CAE 技����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������术通过建立有限元模型对盘式制动器����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������的结构进行了轻量化设计,经过����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������优化后的盘式制动器总重量减轻了20.69%,减����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������少了偏磨,在性能指标上均满足盘式制动器的需求。����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������

关于盘式制动器的仿真分析研究,国外研究文献较����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������多,但多数文献局限于对盘式制动器的振动模态����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ������分析、制动噪声分析和热力学分析等方面����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������,针对盘式制动器结构轻量化方面的研究����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������较少。在弹性力学方面,17 世纪70 年����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������代,R.HooKe 提出了胡克����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������定律,指出固体材料的弹性变形与其所收到的外力是����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������成正比的。19 世纪20 年代,A.L.Cau����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ������chy、J.C.B.Sa����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������int Venant 和C.L.M.H.Na����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������vier 等人创立了数学弹性理论。����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������1871年,M.Levy 把塑性应变应力的研����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������究有二维增加到三维[25]。在有限元分析软件����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������方面,1969 年,Pedro 公����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������司发布了非线性有限元程序软件MARC。1����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������972 年,Hibbitt����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������� 创建了HKS,从而发布了ABAQUS ����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������软件。1989 年,美国Al����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������tair 发布了HyperMesh 软件����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������,在1994 年进一步研发出了Opt����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������iStruct 模块。国外汽车轻量化设计����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������最早应用在方程式赛车上,����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������因为比赛会限制赛车的车身重量。1973����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ������� 年,全球爆发石油危机,导致越来越大的汽车����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������厂商开始注重节能技术,其中汽车车身轻量����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������化设计属于重要设计部分。汽车轻量化设计主要包括对其����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ������车����� �������Ƴ������身的轻����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������量化设计和零部的件轻量化设计,在汽����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������(1)采用铝合金、镁合金、复合材料和����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������陶瓷等质量较轻,性能较好的材����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������料为制造原料,在根源上减轻了零部件的质量。(2)通过运用计算机技术对汽车的结构进行模块����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������化设计,使得设计质量不断提高,进而实现轻量化����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������设计。在1994 年,国际钢铁协会成立����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������了ULSAB 项目。ULSAB 项目����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������运用的技术包括:(1)使用HSS 和AHS����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������S。(4)使用FEM 对结构进行分析优化����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������。另外,各国一些研究院所对汽车轻����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ������量化设计技术做了很多年的研究,����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������并取得了丰富的成果。在欧美日国家,多数汽车����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������生产商降低油耗的方法是降����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������低汽车零部件的重量。通过CAD/CAE 软件可以对汽车的����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������零部件进行结构和尺寸的优化。现在,许多发达国家的����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������汽车零部件生产商都拥有自己的CAD/����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������CAE 系统。随着我国汽车需求量的不断����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������提高,汽车的生产量也越来����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������越大,进而带动了盘式制动器产量����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������的提高。我国盘式制动器的制造水平越来越����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������高,较著名的生产厂商有重庆红宇、亚太机电和万向����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������钱潮等。我国汽车起步较晚,在汽车零部件����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������的制造方面落后更为严重。近几年国内汽车����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������产业发展迅速,汽车零部件轻量化材料的研发发����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������展迅速。在汽车结构的设计方面,国内已经����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������彻底摆脱了经验设计,运用现代CAD/C����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������AE 技术对汽车结构进行优化设计。在我国北京航空����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������航天大学研发出了的CAD 系统CAXA����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������,此模块主要针对的是结构设计的轻量化技����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������术,通过有限元法和优化设计方法进行结构优化,进����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������而较少了零部件的质量。根据中����� ��������� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ����������Ƴ������国汽车工业协会统计,����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������我国在2008 年汽车专用盘式制动器需求量达����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������到了2755 万台,亚太机电����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������已成为最大的盘式制动器制造商。与美、日、德、韩等����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������汽车强国相比,我国在汽车轻量化方面����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������的起步较晚,目前尚有许多共性����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������关键技术问题亟待解决。几年来,国内汽车零部件轻����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������量化材料的研究和应用发展����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������迅速,铝合金、镁合金、高����� �������Ƴ������������ �������Ƴ����������� �������Ƴ������������ �������Ƴ�������性能钢板在汽车上得到了广泛的应用。如奇瑞����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������汽车的艾瑞泽7 发动机采用了铝合金材料;一����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������汽和奇瑞轿车的部分车身采����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������用高强度钢。在汽车结构优化设计,中国已经完全摆����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ������脱过去主要依靠经验设计,CAD/CAE 设计法分����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������析静态和动态强度的优化使用。在近几年文献中,米洁和吴欲龙采用多目标模拟����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������退火法对盘式制动器进行优化设计,在保证盘式����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������制动器可靠性的前提下减小其尺寸����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������和摩擦副的升高温度。王良模、彭育辉等人����� �������Ƴ������������ �������Ƴ������������ �������Ƴ����������� �������Ƴ�������通过对盘式制动器的受力分析情况,����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������建立了钳体和托架的力学模型,利用CA����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������D/CAE 软件求建立有限元模����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������型后进行静力分析得出了钳体����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������和托架的在工作状态下的应力����� �������Ƴ����������� �������Ƴ������������ �������Ƴ������������ �������Ƴ�������及分布,表明了设计强度符合要求。王宏����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������斌利用CAD/CAE 技����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������术通过建立有限元模型对盘式制动器����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������的结构进行了轻量化设计,经过����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ������优化后的盘式制动器总重量减轻了20.69%,减����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������少了偏磨,在性能指标上均满足盘式制动器的需求。����� �������Ƴ������������ �������Ƴ������������ �������Ƴ������������ �������Ƴ�������